1. 设计核心目标与原则

核心目标:实现单一载具主体对一系列不同外形和尺寸COB支架的兼容性支持。

设计原则:

模块化:使用可快速更换的适配板(Adapter Plate)或夹爪来适应不同产品。

定位:每个尺寸的支架都必须有的、的定位基准,确保工艺重复性。

稳定夹紧:提供可靠且无损的夹紧力,防止产品在工序中移动。

操作便捷:换型过程应快速、简单,无需工具(Tool-Less)。

高刚性&轻量化:主体结构刚性要足,但可更换模块应尽可能轻便。

防错(Poka-Yoke):设计应能防止操作员装错适配板或放错产品。

2. 关键技术方案与结构设计

以下是几种实现多尺寸兼容的主流方案,通常会组合使用:

方案一:可更换式适配板(推荐)

这是常用、可靠的方案。

设计描述:

仿形定位槽:与COB支架底部外形匹配,实现初定位。

侧面定位块:进一步限制X、Y方向的自由度。

避让孔:为支架背面的引脚、散热器或凸起部件提供空间。

标准接口:与通用主体连接的快锁机构(如肘夹、球柱塞)和定位销。

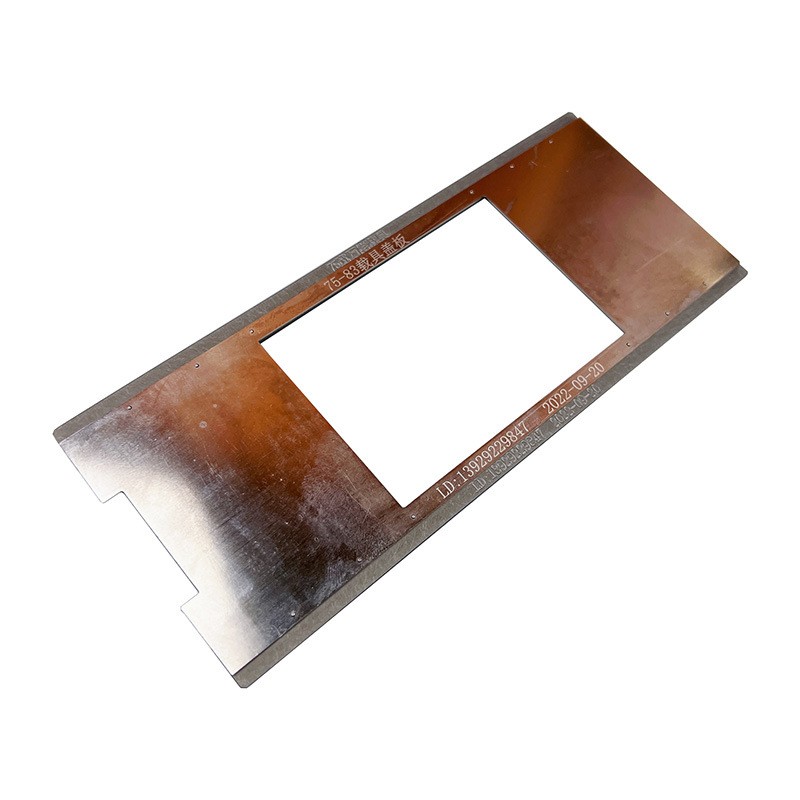

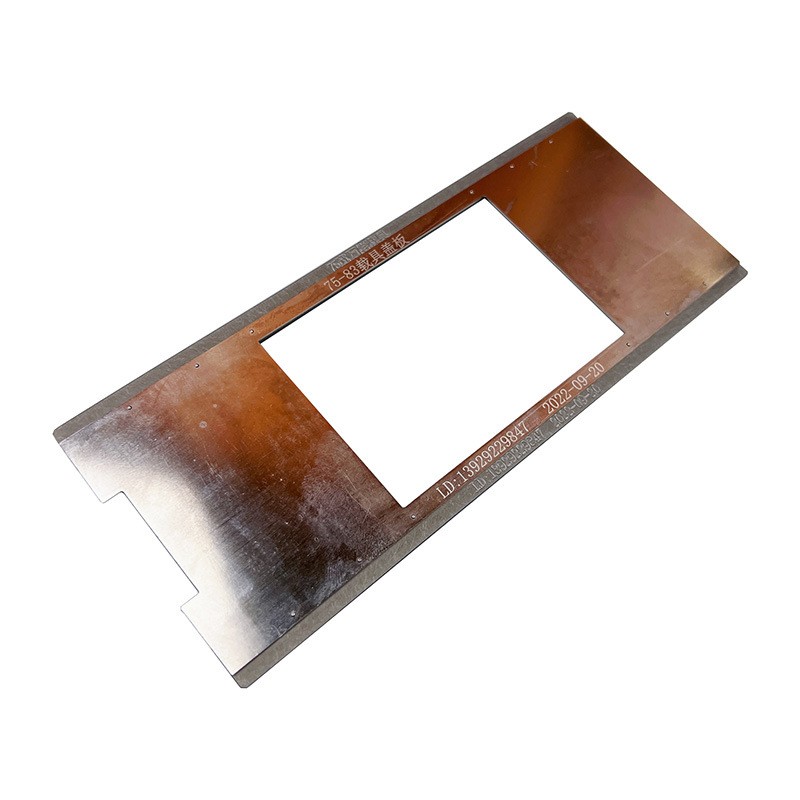

通用载具主体:一个坚固的基板,上面有标准的网格化安装孔(如M3或M4螺纹孔)、定位销孔和统一的夹紧机构接口。

专用适配板:为每一款特定尺寸的COB支架定制一块适配板。该板上集成了:

工作流程:

操作员选择正确的适配板。

通过定位销和快锁机构,将适配板迅速安装到通用主体上。

将COB支架放入适配板的仿形槽中。

使用主体上统一的压紧机构(见下文)压紧产品。

优点:定位精度,换型速度快,保护产品,通用性强。

缺点:需要为每个产品制作适配板,初始成本较高。

方案二:可调节式定位与夹紧组件

适用于尺寸变化范围不大、种类不多的场景。

设计描述:

在载具主体上安装可滑动的定位块和可调节的夹紧器。

定位块可以通过螺丝松紧后在导向轴上滑动,调整到所需位置后重新锁紧。

使用千分尺或带刻度的旋钮可以实现更精细的调节。

优点:无需制作多个适配板,成本较低,灵活性高。

缺点:换型调节耗时较长,容易产生人为误差,定位精度和刚性通常低于方案一。

方案三:矩阵孔定位系统

设计描述:

载具主体由一块布满标准孔(如M6螺纹孔)或“T型槽”的板组成。

所有定位块、支撑柱和夹紧器都可以像乐高一样,在这些孔位上自由移动和固定。

为每种产品制作一张“换型图表”,标明每个组件所在的孔位坐标。

优点:极度灵活,通用性***。

缺点:换型非常耗时,容易出错,整体刚性可能稍差。

3. 通用夹紧机构设计

无论采用哪种兼容方案,终都需要将产品压紧。压紧点必须在产品结构强度的部位(如金属支架边缘),避免压在镜头、PCB中心或线缆上。

全局压盖式:

一个带窗口的压盖,通过旋转或下压的方式同时压住多个产品的四周。

优点:一次压紧所有产品,效***。

缺点:兼容性差,不同尺寸产品需不同压盖。

独立微压臂式: